【導入事例】製造業におけるRPAの活用(二)

はじめに

RPAというと、人事、経理などバックオフィス業務などに活用しやすいというイメージはありますが、近年製造業などにも普及し始めています。以前のコラムでは、製造業におけるRPA活用事例を紹介しましたが、主に生産管理の事務作業などでした(詳細はこちらをご参考:【導入事例】製造業におけるRPAの活用)。今回続けて、品質管理と生産技術などの領域のRPA活用事例を紹介していきます。

対象企業概要

まずは簡単に対象企業の情報をおさらいします:

対象企業は機械メーカーのA社で、従業員規模は500~1000人程度です。あるグループに所属しているが、A社は主に機械、及び各種機械の部品などを生産している工場です。

品質管理領域の活用

業務概要の紹介

品質管理部門は文字通りの意味で、製品の品質を担保する部門であり、生産する製品問わず、どのメーカーにとってもとても重要な部門ではあります。A社の品質管理部門の諸業務のうち、2つ大きな業務があります:サプライヤーから注文した部品など届いた際にそれの品質のチェックする「受入検査」と完成した製品を発送する前の「出荷検査」です。

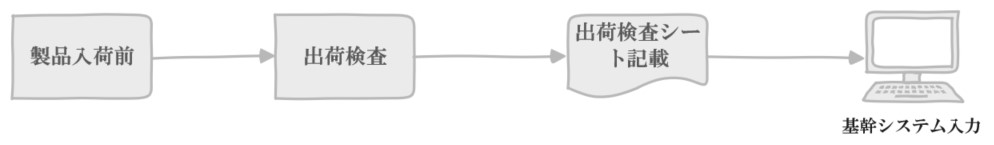

受入検査の場合、まず対象の部品がサプライヤーから届いて、そして各部品に対してチェックを行います。チェックする項目はものによってことなりますが、結果を「受入検査シート」(仮名称)という紙の書類に記載するところは同じです。そして、最後は「受入検査シート」に記載した書類を見て、基幹システムに製品型式、ロッド番号、数量、結果結果などを入力します。本来であれば、検査実施した後に、なるべく早めにシステムに入力する必要はあるが、効率を上げるために、毎日夕方ごろに当時検査実施したものをまとめて入力するようにしています。「出荷検査」の場合、「検査」、「書類に記載」、「基幹システム入力」という3つのステップに関しては「受入検査」とさほどかわらないですが、検査の対象は入荷の部品から出荷する予定の製品にかわるだけです。もちろん、これに付随して、検査結果がNGの場合の対応など諸々ありますが、今回そこまでは議論しません。そして、フローをまとめると、下記のようになります:

受入検査(図1):

図1

出荷検査(図2):

図2

そして、業務をよく整理すると、「基幹システム入力」とう部分のみで、毎月70~80時間をかけているようです。さらに詳しく分析してみると、その時間の大半は「待ち時間」になっています。入力のみなら簡単で20秒ほどで1件がおわりますが、基幹システム設計上の問題で、頻繫に画面の切り替えが必要です。そして、ネットワークやサーバーの負荷によって、画面切り替えの読み取り時間が変わってきます。その結果として、画面切り替え待ちで1分以上かかってしまいます。各チームが時間帯をずらして入力することなども試みてはいるのですが、大きく改善できず。一層タブレット導入し、検品はすべて直接システムに記録するようにするという意見もあったが、既存基幹システムはPCでしか利用できないため、そうするにはシステムを変えることになってしまうため、難易度はとても高く、短期間では実現できないようです。そして、RPA導入がとてもよい選択になってきました。

RPAの活用

RPAは紙の書類を見て入力することができないため、一度システム入力する予定の情報ををExcelファイルに入力します。そして、その後RPAがExcelファイルをよみとり、基幹システム入力を自動で行います(図3)。一見手入力作業はまだ残っているのですが、Excelファイルに入力する場合、システムのような画面切り替えがなくなり、待ち時間も必要なくなります。計測によると、Excel入力作業は1件当たり20秒かからないため、全部手作業と比べて、70%~80%、つまり毎月50時間~60時間の工数削減が見込まれまる。また、今までネットワークトラブル回避などのため、夕方にまとめでシステム入力しかできなかったが、RPAが自動入力により、2時間ごとに一度入力できるようになるため、データの時効性も大幅向上になりました。

図3

生産技術領域の活用

業務概要の紹介

「生産技術」という領域は業界や会社によってとても異なるが、A社の場合、生産技術は設計された製品をいかに仕様通り作ることを管理する役割があります。そして、今回紹介する業務は「緊急設計変更管理業務」です。製品は一度設計してから、何かしらの理由で設計を変更する場合があります。例えば当初の設計上の欠陥を修正するためや、今まで使っていた部品の生産が完了になったことなどにより、新しい代替部品に基づいて設計を変更しなければなりません。この場合、「製品緊急設計変更票」(仮名所)という紙書類が設計部門から届きます。製品緊急設計変更票には対象の製品、変更内容(関連部品など)、変更理由などの詳細情報が記載されています。そして生産技術の担当者が同書類を受領したら、まず対象製品の「生産計画」(システム内)を参照し、いつどれぐらいつくるのかを確認します。そして、取替される予定の現行部品はどれ程残っているかを確認するには「在庫データ」(システム内)も参照します。この二つの情報を確認する目的は「生産計画」に合わせて新設計に変える必要があるのと、現行部品をすべて消化してから新設計に切り替える必要があります。そして変更日を決めたら「設計変更管理表」に記載して、管理します。後工程そてい、変更の実施確認などもあるが、今回は議論しません。そして業務フローを整理すると、下記の図のようになります。現行業務フローだと、1番時間かかっているところは製品ごとに「生産計画」と「在庫データ」を確認するところです。システム操作する手間もあるが、特に1製品の設計変更は複数部品に関連することがあって、関連部品の全在庫データ調査するのにとても時間かかります。

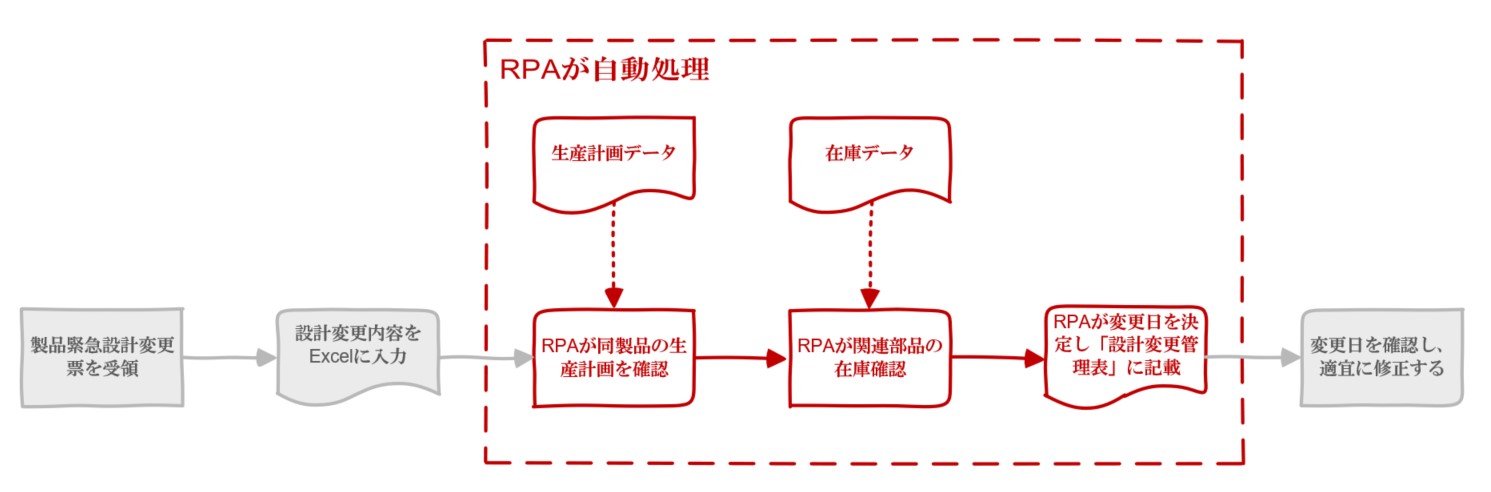

図4

RPAの活用

緊急設計変更管理業務のRPA活用方法は上記紹介した受入検査と類似して、「緊急設計変更票」を受領したら、規定フォーマットのExcelに「対象製品」、「変更内容」、「変更理由」などを入力します。そして、RPAが自動で生産計画データと在庫データを参照して、変更日を仮で「設計変更管理表」に記載します。変更日は人間の判断が必要な部分ありますが、RPAは一度「次の生産計画が立っている月の1日」、「既存在庫部品を消化する必要のある場合、消化完了予定の日の翌週月曜日日付」というロジックで仮で記入して、7割はこのロジックでカバーできます。そして最後はスタッフが目視確認し、各製品の状況に応じて変更日を個別調整します。フローをまとめると、下記の図5のようになります。導入後の削減工数に関して、実際計測ていなく、精確な数字はないが、担当者によると、RPAの導入により、約6割の手間が省くことになり、とてもらくになります。

図5

終わりに

今回は製造業のRPA活用の実例を追加で紹介しました。製造業だとなかなかRPAの活用の場面少ないイメージを持つ方が少なくないが、実際のところ、まだまだあります。今回紹介したA社も、半年間の導入により、毎月800時間以上の時間削減を実現しています。製造業の企業は効率化を検討している際に、RPAは1つよい選択肢になるのではないかと思います。

王 立云

アーツアンドクラフツ Consulting & Solution事業部/マネージャー

2016年上智大学大学院経営学部卒業、大手量販店入社。2018年当社入社、Consulting & Solution事業部にて戦略コンサルティング案件、BRP、RPAを始めた業務改善に伴うITコンサルティングなど、豊富な実績を有する。社内効率化のために、最適なソリューションをご提案いたします。